Trong quá trình vận hành, máy phun bi thường xuyên chịu tác động của lực va đập và ma sát lớn, dẫn đến việc các linh kiện bị hao mòn nhanh chóng hoặc gặp sự cố bất ngờ. Đối với các đơn vị gia công kết cấu thép, mỗi giờ dừng máy để sửa chữa đều gây thiệt hại về kinh tế. Việc nắm rõ nguyên nhân và cách khắc phục 7 lỗi cơ bản dưới đây sẽ giúp đội ngũ kỹ thuật chủ động hơn trong công tác bảo trì.

1. Đầu phun bi bị rung lắc mạnh

Đây là lỗi nguy hiểm nhất cần xử lý ngay lập tức. Nguyên nhân chủ yếu là do các cánh văng (blades) bị mòn không đều làm mất cân bằng động, hoặc do ổ bi (bạc đạn) của trục chính bị vỡ.

Khắc phục: Kiểm tra và thay thế toàn bộ bộ cánh văng mới (lưu ý phải thay cả bộ đối xứng, không thay lẻ tẻ để đảm bảo cân bằng). Kiểm tra gối đỡ và ổ bi trục chính.

2. Lưu lượng hạt ra yếu hoặc không đều

Máy đang chạy nhưng đồng hồ Ampe báo dòng điện thấp, lực bắn yếu. Nguyên nhân có thể do thiếu hạt trong phễu chứa, lưới lọc tại cổ cấp bi bị tắc nghẽn bởi rác/xỉ hàn, hoặc van cấp hạt hoạt động không đúng.

Khắc phục: Châm thêm hạt bi vào hệ thống. Thường xuyên vệ sinh lưới lọc tại cửa nạp liệu và kiểm tra độ mở của van cấp hạt.

3. Bụi thoát ra môi trường quá nhiều

Khi buồng phun mịt mù bụi hoặc bụi rò rỉ ra nhà xưởng, nguyên nhân thường nằm ở hệ thống thu hồi bụi: túi lọc bụi đã quá bẩn (bị bít kín), quạt hút bị hỏng hoặc thùng chứa bụi đã đầy.

Khắc phục: Rung giũ bụi hoặc thay thế túi lọc định kỳ. Kiểm tra và đổ thùng chứa bụi hàng ngày. Tại Hưng Khôi, chúng tôi khuyến cáo khách hàng nên kiểm tra cả độ kín của các đường ống dẫn khí.

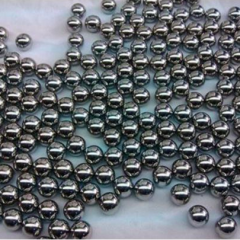

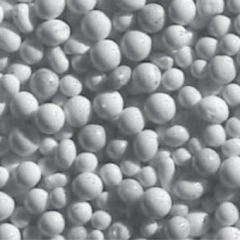

4. Hạt bi lẫn quá nhiều bụi và tạp chất

Hạt bi sau khi phun không được làm sạch tốt, vẫn lẫn cát và rỉ sét quay lại buồng phun. Lỗi này do bộ phận phân tách hạt (Separator) được điều chỉnh chưa chuẩn, luồng gió tách bụi quá yếu.

Khắc phục: Điều chỉnh lại cửa gió (khe hở gió) tại bộ phân tách để tăng lực hút bụi ra khỏi màng bi rơi xuống.

5. Gầu tải (Elevator) không múc được bi

Dây đai gầu tải bị trượt hoặc gầu múc bị kẹt. Nguyên nhân thường do đai bị chùng sau thời gian dài sử dụng hoặc có vật thể lạ lớn (bu lông, ốc vít) rơi vào chân gầu tải gây kẹt.

Khắc phục: Căng lại dây đai gầu tải. Mở cửa thăm tại chân gầu tải để lấy vật thể lạ ra ngoài.

6. Hao hụt hạt bi bất thường

Lượng hạt phải châm bù hàng ngày tăng đột biến. Nguyên nhân có thể do buồng phun bị thủng, gioăng cao su cửa chắn bị rách làm hạt văng ra ngoài, hoặc do gió hút quá mạnh hút cả hạt bi tốt ra đường thải bụi.

Khắc phục: Kiểm tra và vá các lỗ thủng trong buồng phun. Thay thế tấm chắn cao su ở cửa ra vào. Điều chỉnh giảm gió tại bộ phân tách.

7. Tiếng ồn lạ phát ra từ đầu phun

Tiếng lạch cạch hoặc tiếng rít kim loại. Nguyên nhân có thể do ốc vít cố định cánh văng hoặc tấm lót bị lỏng, hoặc có mảnh kim loại lạ lọt vào khoang đầu phun.

Khắc phục: Dừng máy khẩn cấp. Mở nắp chụp đầu phun để kiểm tra, siết chặt ốc vít và loại bỏ dị vật.

Bảng tóm tắt: Lỗi máy phun bi và Cách xử lý

| Sự cố | Nguyên nhân chính | Hành động khắc phục |

|---|---|---|

| Rung lắc đầu phun | Cánh văng mòn không đều | Thay mới đồng bộ bộ cánh văng |

| Lực bắn bi yếu | Tắc lưới lọc, thiếu hạt | Vệ sinh lưới, châm thêm hạt bi |

| Rò rỉ bụi | Túi lọc bẩn, hỏng quạt hút | Rung giũ hoặc thay túi lọc bụi |

| Hao hạt bất thường | Buồng phun thủng, hở gioăng | Vá buồng phun, thay tấm chắn cao su |

| Kẹt gầu tải | Vật thể lạ rơi vào chân gầu | Lấy dị vật, căng lại dây đai |

Kết luận

Việc giảm thiểu hao phí hạt phun bi không chỉ dựa vào chất lượng hạt đầu vào mà còn phụ thuộc rất lớn vào kỹ thuật vận hành và bảo trì máy. Chỉ cần tinh chỉnh nhỏ trong quy trình cũng có thể mang lại hiệu quả kinh tế lớn. Nếu doanh nghiệp của bạn đang gặp vấn đề về kỹ thuật hoặc tiêu hao hạt quá cao, hãy liên hệ với đội ngũ kỹ thuật của Hưng Khôi. Bên cạnh việc cung cấp linh kiện thay thế chính hãng, chúng tôi luôn sẵn sàng hỗ trợ khảo sát và tư vấn giải pháp tinh chỉnh thiết bị để giúp bạn đạt hiệu suất tối ưu nhất.